1846

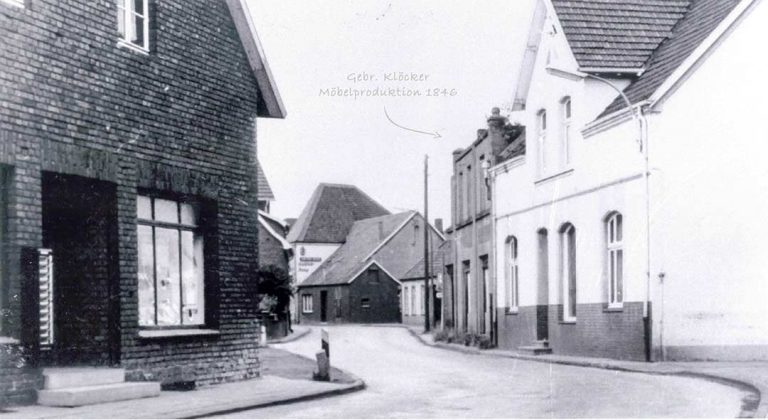

Die Gebr. Klöcker GmbH blickt auf eine rund 300-jährige Geschichte zurück. Erste Aufzeichnungen stammen aus dem Jahr 1846, allerdings sind viele ältere Dokumente bei zwei Großbränden bedauerlicherweise

verloren gegangen.

Mehr lesen

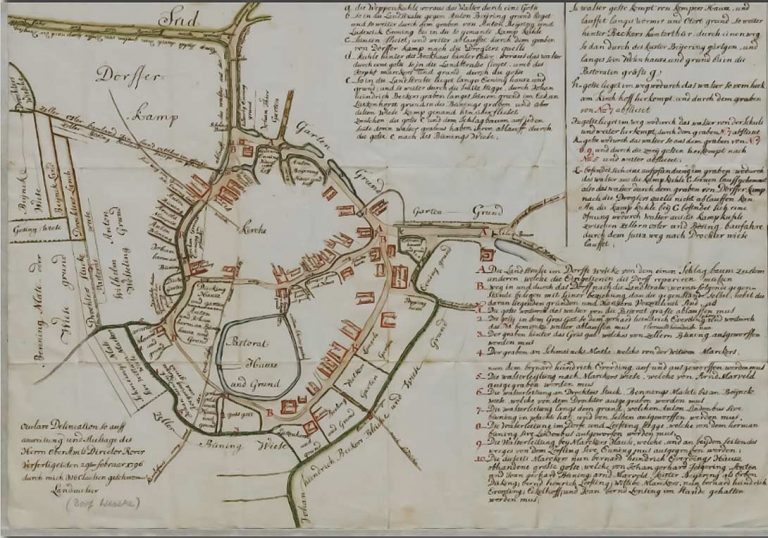

Ursprünglich im Ortskern von Borken-Weseke am Flopsplatz gegenüber der Kirche ansässig, konzentrierte sich das Unternehmen zunächst auf die Herstellung hochwertiger Holzmöbel.

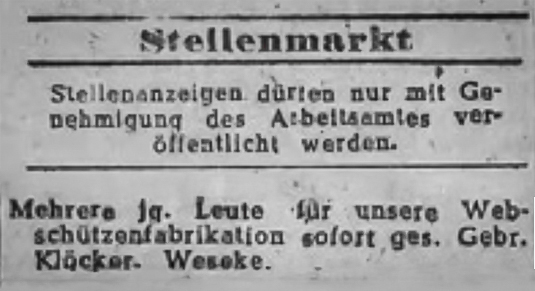

Mit der Industrialisierung im Münsterland, besonders in der Textilbranche, erweiterte der Betrieb sein Angebot um Zubehör für mechanische Webstühle.

Im Laufe der Zeit spezialisierte sich Klöcker zunehmend auf die Produktion von Webschützen – auch Webschiffchen“ genannt und etablierten sich als einer der weltweit führenden Anbieter für automatische Webschützen.

1900

Zu Beginn des 20. Jahrhunderts erweiterte Klöcker als innovativer Schützenproduzent sein Portfolio und begann, metallbasierte Ersatzteile für die Textilindustrie zu fertigen

Mehr lesen

Angesichts der zunehmenden Nachfrage nach langlebigeren Materialien im Maschinenbau,

die den Rohstoff Holz allmählich ersetzen, reagierte

das Unternehmen flexibel auf die neuen Anforderungen

der Industrie.

Die Möbelproduktion lief weiterhin neben

den neuen Fertigungsbereichen.

1945

Kurz nach dem Zweiten Weltkrieg zerstörte ein verheerender Brand den ursprünglichen

Standort im Ortskern.

Mehr lesen

Die Versicherungsgelder wurden zwar schnell ausgezahlt,

aber in Reichsmark, die kurz vor der Währungsreform 1948 fast keinen Wert mehr hatte. Die hohe Inflation führte zu einer Entwertung der Währung.

Trotz der schwierigen Umstände gelang es den damaligen Inhabern Heinz und Franz Klöcker, das Unternehmen mit enormem persönlichen Einsatz wieder aufzubauen.

1948

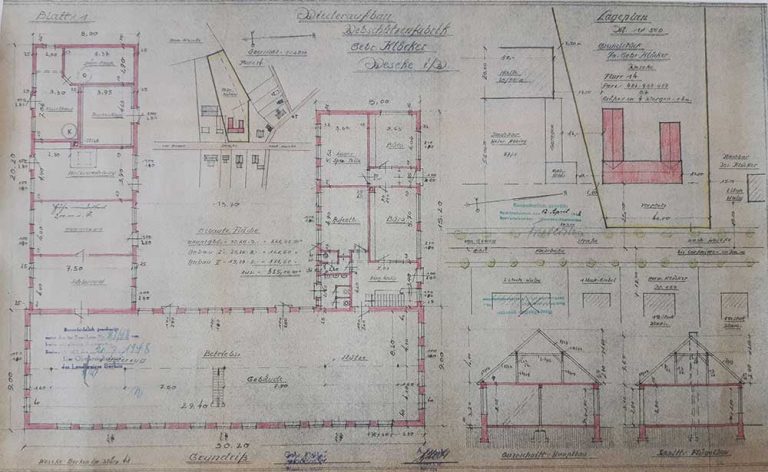

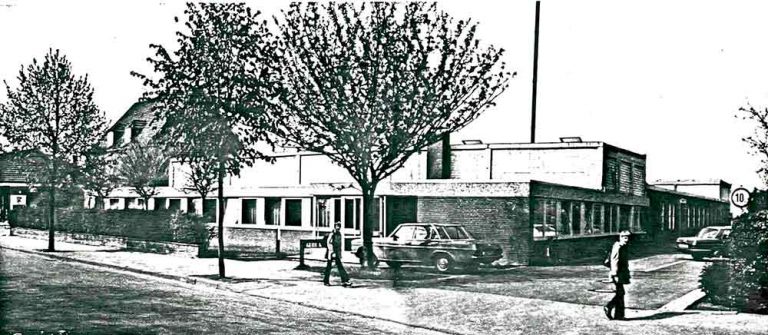

1948 begann am heutigen Standort an der Hauptstraße 64 in Borken-Weseke ein Neuanfang:

Mehr lesen

Die Möbelproduktion wurde zugunsten einer verstärkten Konzentration auf Textilmaschinenzubehör eingestellt.

Die Gebrüder Klöcker errichten auf dem heutigen Firmengelände einen modernen Neubau und gründen eine eigene Abteilung für mechanische Zubehörteile.

1960-70

In den 60er und 70er Jahren wird der Webstuhl weiterentwickelt, indem konventionelle Spindelschützen durch deutlich schnellere Automatenschützen

ersetzt werden.

Mehr lesen

Diese werden weiterhin aus gepresstem Holz gefertigt und bilden das Hauptprodukt der Produktionspalette.

Klöcker setzt seit jeher auf höchste Qualität und distanzierte sich damals bewusst von der Massenproduktion mangelhafter Spindelweberschützen aus Kunststoff, um seinen Kunden langlebig und präzise Produkte zu bieten.

1974

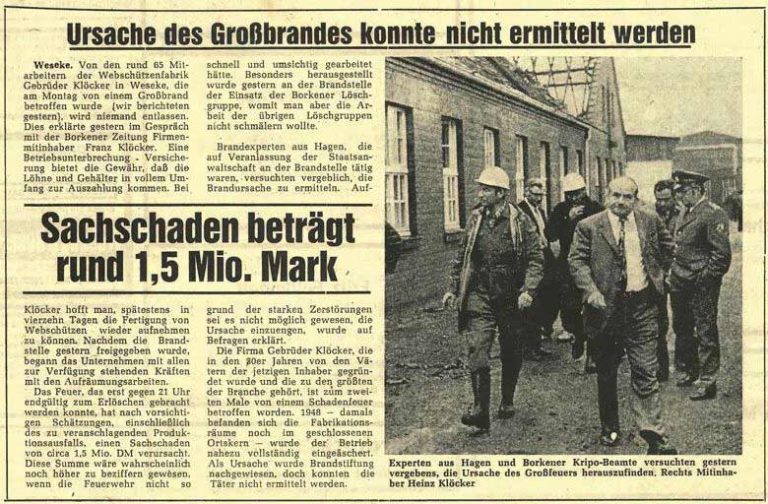

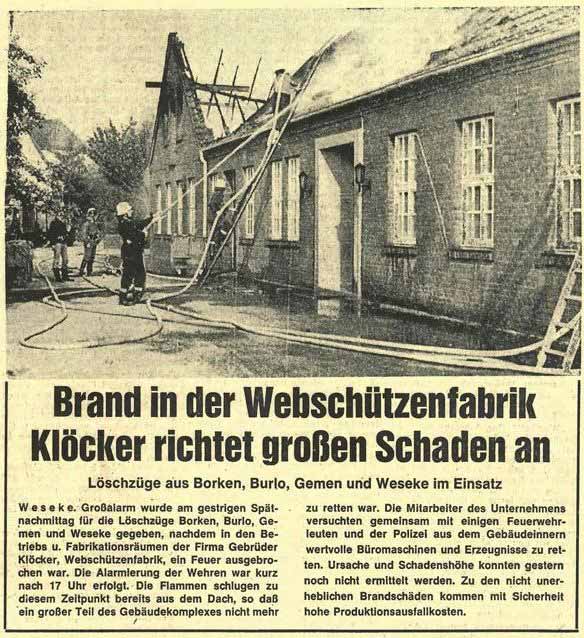

1974 zerstörte ein weiterer Brand die Firma Klöcker an ihrem neuen Standort in der Hauptstraße.

Mehr lesen

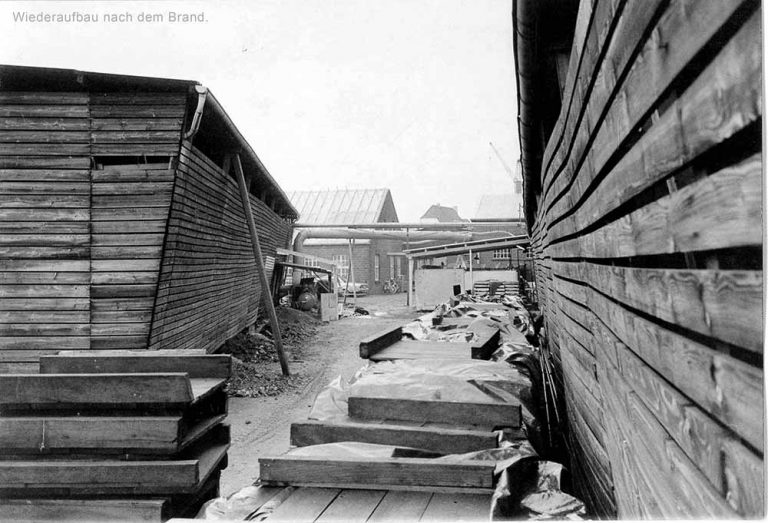

Es wird von Brandstiftung ausgegangen. Das Unternehmen ließ das Gebäude daraufhin vollständig wiederherstellen.

In den folgenden Jahren wurden sogar zwei weitere Hallen errichtet, um die Produktion zu erweitern und die steigende Nachfrage zu decken.

1978

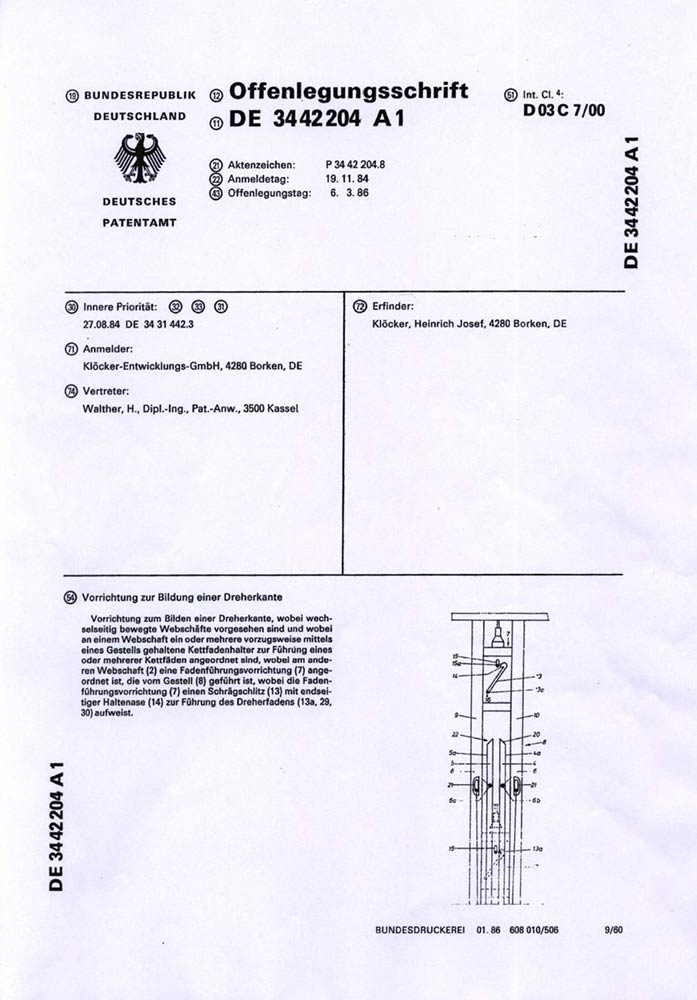

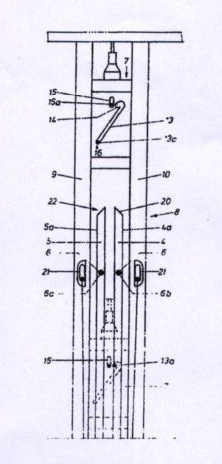

Ende der 70er-Jahre erlebte die Textilindustrie im Münsterland einen dramatischen Wandel. Billigproduktionen begannen, der heimischen Wirtschaft Konkurrenz zu machen, und neue, automatisierte Webmaschinen drängten auf den Markt.

Mehr lesen

Diese Maschinen beförderten den Schussfaden durch so genannte Projektile, Greifer oder durch Luft- und Wasserkraft viel schneller als herkömmliche Webschützen.

Heute erreichen diese Maschinen Geschwindigkeiten von bis zu 1.200 Schuss pro Minute auf Messen werden sogar bis zu 2.000 Schuss pro Minute demonstriert.

1990

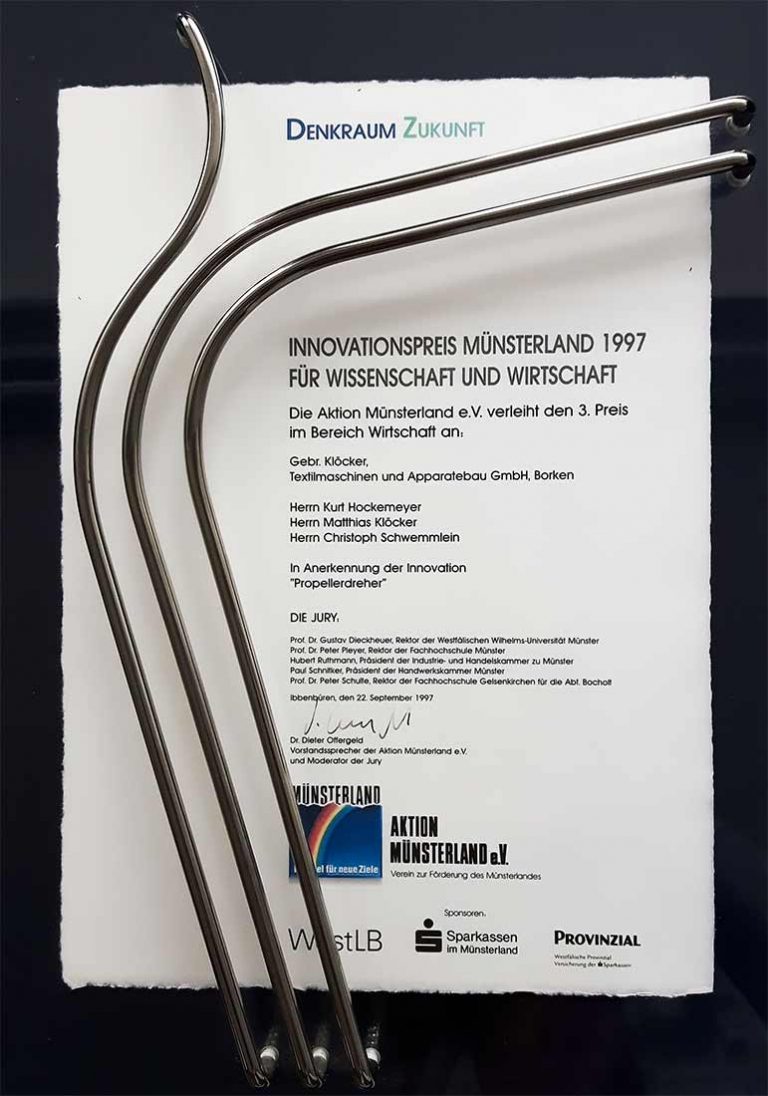

Im Zuge eines Führungswechsels im Jahr 1990 übergaben die damaligen Inhaber Heinz und Franz Klöcker die Leitung des Unternehmens uneingeschränkt an ihre Nachfolger und heutigen Geschäftsführer Matthias Klöcker und Dr. Christoph Schwemmlein.

Mehr lesen

Unter ihrer Leitung wird die Entwicklungsabteilung am Standort Borken kontinuierlich ausgebaut. Die mechanischen Versionen werden kontinuierlich mit verbesserten Materialien optimiert, darunter auch Kohlefaserverbundstoffe.

Später werden mechatronische Komponenten integriert, die an moderne Webmaschinen angepasst sind, wobei die CAN-Bus-Anbindung eine wichtige Rolle spielt.

Unter anderem betreute Klöcker Anfang der 90er Jahre den ersten Diplomanden und setzte fortan auf eine enge Zusammenarbeit mit Hochschulen im In- und Ausland. Dabei wird die wissenschaftliche Betreuung von Diplom-, später Bachelor- und Masterarbeiten regelmäßig fortgeführt.

1995

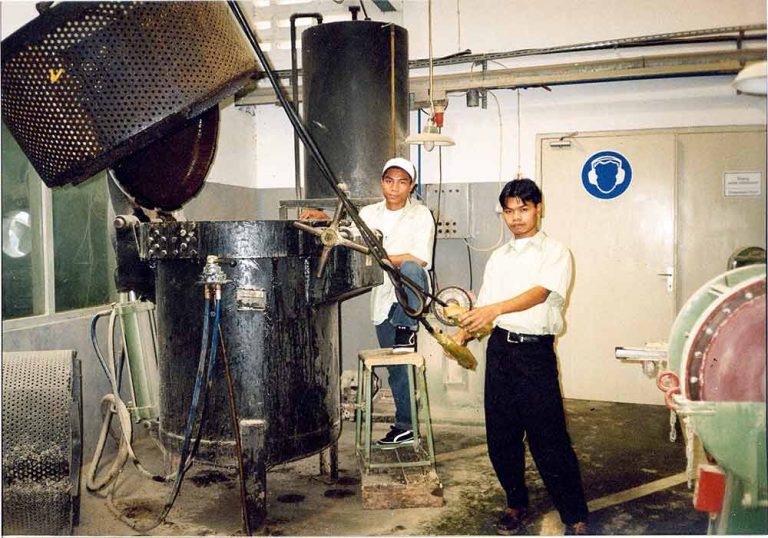

Mitte der 90er Jahre wurde die Webschützenproduktion nach Indonesien an einen neuen Standort in Bandung Rancaekek verlagert. Die Auswahl sowie das Schneiden, Trocknen und Pressen des kroatischen Weißbuchenholzes für die Webschützen verbleibt jedoch in Borken, wo das notwendige Know-how vorhanden ist.

Mehr lesen

Das neue Werk SKD meisterte erfolgreich die spätere Asien-Krise, da Webmaschinen mit Schützen dort nach wie vor weit verbreitet waren und das Unternehmen finanziell solide aufgestellt war. Dank modernster Produktionsmethoden entwickelte sich PT. SKD unter deutscher Leitung zu einem starken Hersteller von mechanischem Textilmaschinenzubehör.

Am Standort Bandung, Indonesien, wurden auf rund 6.000 m² in zwei Großhallen und Nebengebäuden hochwertige Produkte gefertigt.

2000

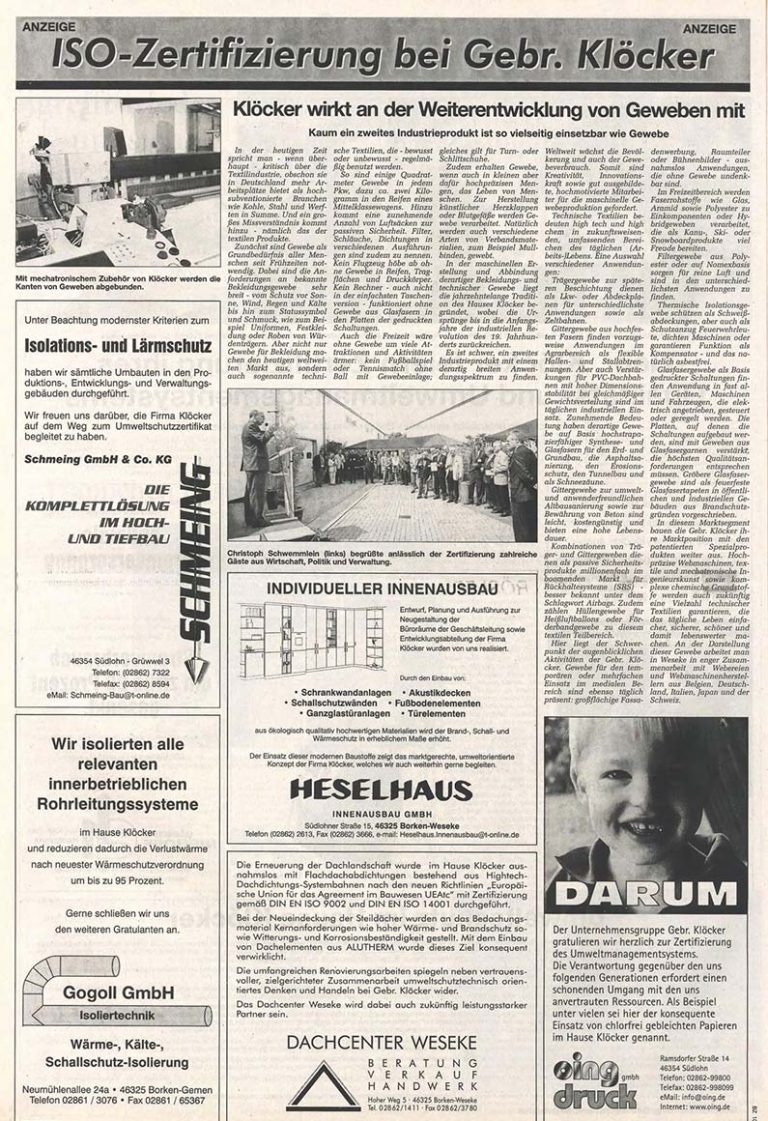

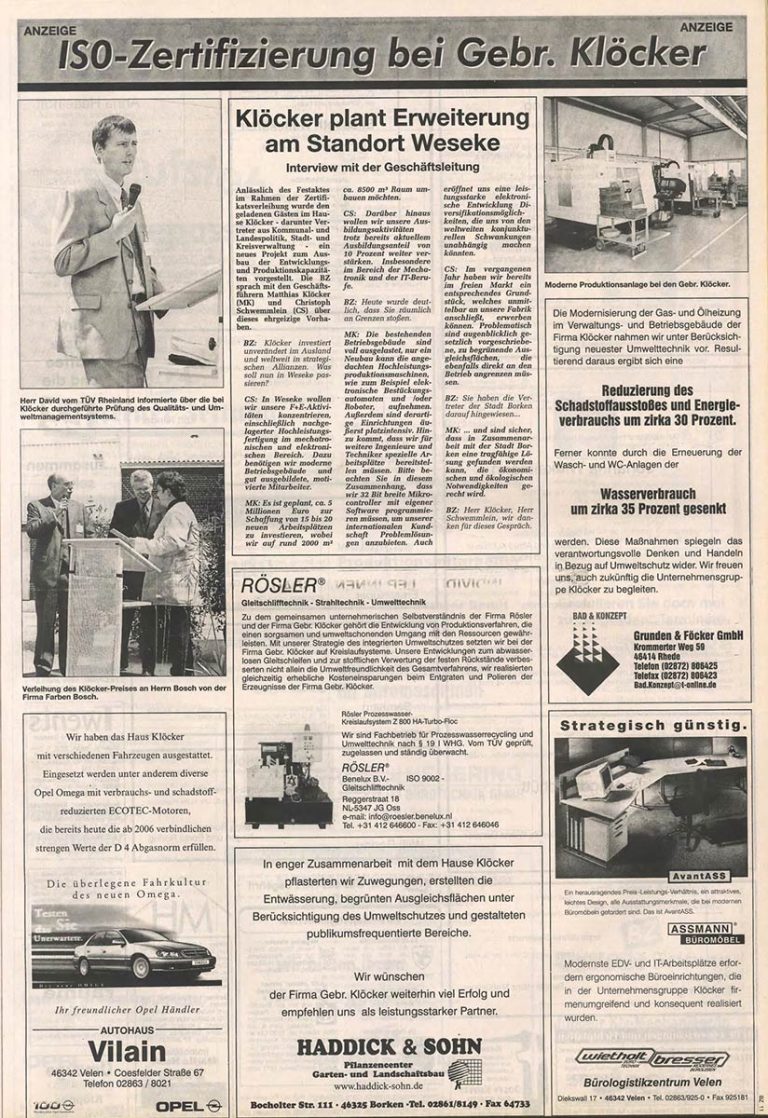

Zur Jahrtausendwende führt Klöcker nach umfangsreicher Überprüfung durch die zuständigen TÜV-Behörden ein Qualitäts- und Umweltmanagementsystem nach DIN EN ISO 9001 respektive DIN EN ISO 14001 ein, an dessen Regularien sich auch der indonesische Standort orientiert. Die Zertifizierung wird unter Mitwirkung zahlreicher Gäste aus Wirtschaft,

Politik und Verwaltung gefeiert.

Mehr lesen

Jahrzehntelang konstruierte und baute das Haus Klöcker Werkzeuge ausschließlich für den Eigenbedarf. Die zu profundem Know-how gereiften Erfahrungen in diesem Bereich macht sich das Unternehmen mit Beginn des neuen Jahrtausends auch für die Auftragsfertigung zu Nutze und erweitert sein Leistungsspektrum um den Bereich Werkzeugbau und -konstruktion.

Umfangreiche Investitionen in Maschinen, hochqualifizierte Mitarbeiter sowie zuverlässigste C-Technologien komplettieren die neue Abteilung in Borken. Nach drei Kriegen und zwei Inflationen ist die Gebr. Klöcker GmbH optimistisch, ihre Erfolgsgeschichte durch den Vorstoß

in den Werkzeugbau.

2011

Zur Erschließung von Zukunftsmärkten nimmt zudem im Sommer 2011 eine weitere Klöcker Dependance

ihren Betrieb auf.

Im US-amerikanischen Bundesstaat Pennsylvania werden durch die Klocker Bros. Design and Build LLC Komplettlösungen zu zeitgemäßen Erdwärmekonzepten für den privaten und kommerziellen Bedarf angeboten.

2012

Im Jahre 2012 wird die Produktion von Webschützen zugunsten der Konzentration auf Werkzeugbau und Spritzgießtechnologien planmäßig eingestellt, um den langfristig erkennbaren, strukturellen Entwicklungstendenzen in den Textilmärkten Rechnung zu tragen. Entscheidende Faktoren sind die Langfristigkeit bei der Beschaffung des Rohmaterials sowie weltweit steigende Energiepreise.

2013

SKD veräußert den auf die Webschützenproduktion ausgerichteten Maschinenpark und bezieht im Bandung Biz-Park neue Räumlichkeiten, um von dort das erweiterte Produktionsprogramm adäquat bedienen zu können. Die Herstellung von Industrieteilen für die Bereiche Automotive und Klimatechnik steht dort fortan im Fokus.

Mehr lesen

Parallel dazu werden die am Standort Borken freiwerdenden Flächen zum Aufbau einer Produktionsstraße für das neu entwickelte Glasdreher-Sortiment genutzt, einhergehend mit der Fertigung aller notwendigen Spritzgieß- und Spezialwerkzeuge zur Nadelherstellung und Hochfeinpolierung.

Der K-GLASS® Kantenapparat erfüllt mit Alleinstellungsmerkmal die speziellen Anforderungen feinsten Elektroglases, welches zur Herstellung aller gängigen Platinen verarbeitet wird und markiert einen weiteren Meilenstein in der Entwicklung des Hauses Klöcker.

2022

Anknüpfend an die langjährigen Erfahrungen mit der Branche medizinischer Textilien und ihrer speziellen Eigenschaften entwickelt sich am deutschen Hauptsitz das junge Standbein der Medizintechnik immer weiter. Umfangreiche Investitionen in maschinelle Anlagen und Gebäude bezeugen den Fortschritt.

Mehr lesen

Neben einer neu installierten Reinraumumgebung halten Keramik-Spritzgießmaschinen sowie Entbinder- und Sinteröfen Einzug in das Unternehmen. Besonderer Fokus liegt dabei auf Nachhaltigkeitsaspekten wie zum Beispiel einem vollelektronischen Antrieb und softwaregesteuerter Verbrauchsoptimierung. Neben individuellen Medizinprodukten aus Spezialkunststoffen werden nun Dental- und Chirurgiekeramik serienmäßig

„Made in Germany“ hergestellt.

Klöcker heute

Der Name bzw. die Marke Klöcker steht für erstklassige Qualität und Zuverlässigkeit. Das Entwicklungsprogramm wird ausschließlich auf den Markt abgestimmt, indem einerseits der Kundennutzen in den Vordergrund gestellt und andererseits

mit Innovationen zukünftiger Bedarf gedeckt wird.

Statt auf Outsourcing setzt Klöcker konsequent auf eine hohe Fertigungstiefe, um Qualität zu sichern und geistiges Eigentum zu bewahren. Schlüsselkomponenten stammen überwiegend aus eigener Produktion, was Unabhängigkeit von Zulieferern schafft. Gestützt wird diese Philosophie von erfahrenen Fachleuten, die seit Jahrzehnten das Unternehmen prägen und sein Know-how kontinuierlich weiterentwickeln.